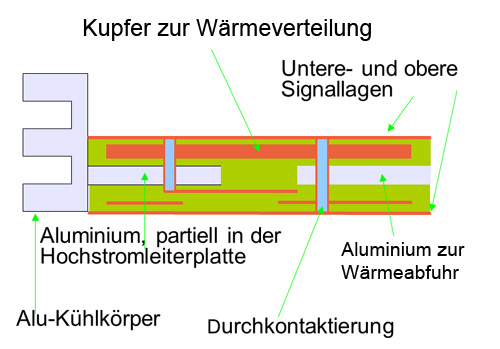

Wärmemanagement

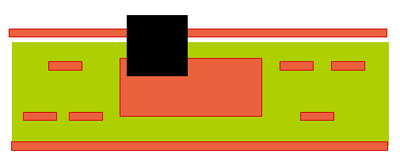

Aufgabe: Die Hochstromleiterplatte managt die Verlustleistung in Form von Wärmespreizung, Wärmeverteilung

und Wärmeabführung. Sie kann ergänzend und alternativ mit einer Aluminium-Kupfer-Kombination realisiert werden.

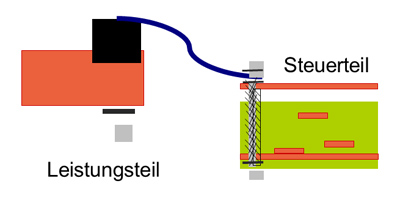

Platzersparnis

Aufgabe: Durch die Zusammenführung von Leistungs- und Steuerelektronik in eine Systemeinheit ergibt sich automatisch

eine Reduktion des Platzbedarfs.

Ziel: Reduktion von Schnitstellen

Mit konventioneller Technologie

Anschluss von Leistungs- und Steuerungsstömen über eine Leitung

Mit Hochstromleiterplattentechnologie

Integration von Leistungs- und Steuerungsströmen

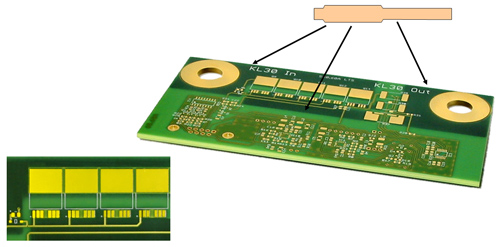

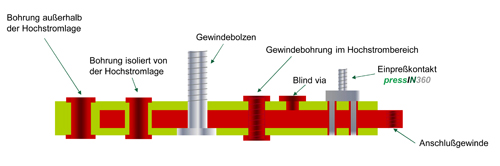

Anschlusstechniken

Mechanische Anschlusstechniken

- Einpress-Kontakte

- Einpress-Anschlüsse

- Einpress-Relais-Sockel

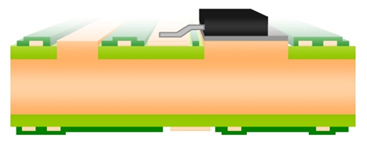

Plane Oberflächen

Inlay-Erhebungen ("Höcker")

System- und Produktstabilität

Durch die Reduktion der Schnittstellen zu einem System ergibt sich automatisch eine höhere Produktstabilität.

Zuverlässigkeit

Die Hochstromleiterplatte findet Einsatz in verschiedenen Industriebereichen. Die Anforderungen in diesen

Industriebereichen sind sehr unterschiedlich. Um dem Anforderungsprofil zu entsprechen, muss die Hochstromleiterplatte

auf ihre Zuverlässigkeit hinsichtlich des Langzeitverhalten untersucht und getestet werden (Beispiele 1.000 Stunden

Zyklentest bei -55°C / 125°C und 1.000 Stunden Feuchtelagerung bei 85°C/85%relative Feuchte).

Um diese Aufgabenstellung für die Hochstromleiterplatte zu überprüfen, wurden diverse Tests und

Untersuchungen mit Hilfe des Fraunhofer Instituts (IZM), Berlin durchgeführt.

Feuchtigkeitstest:

Bei den getesteten Leiterplatten trat nach dem Feuchtigkeitstest keine signifikante Delamination und keine Verwindung

und Verwölbung auf. Die vergoldeten Hochstromleiterplatten zeigten keinerlei Beschädigung.

Zyklentest (Thermal shock test (air-to-air)): Bei den getesteten Leiterplatten trat nach dem 1.000 Stunden Zyklentest

keine signifikante Delamination und keine Verwindung und Verwölbung auf.

Die vergoldeten Oberflächen der Hochstromleiterplatten zeigten keinerlei Beschädigung, ebenso die chemisch

verzinnten Hochstromleiterplatten.

Gesamtbewertung:

Die Hochstromleiterplatten haben die beiden Tests erfolgreich bestanden.

Weitere Untersuchungen können beim Fraunhofer IZM, Berlin gemacht werden.

Adresse:

Dipl. Phys. Andreas Ostmann

Gustav-Meyer-Allee 25

D-13355 Berlin

Telefon: +49 (0) 30/464 03 187

www.izm.fraunhofer.de

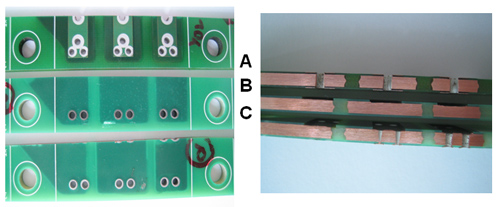

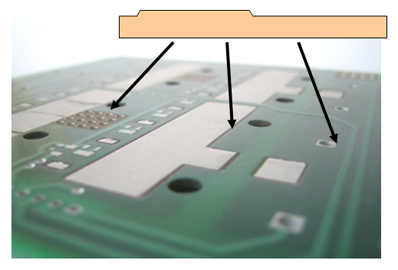

- Leiterplatte vor dem Stress (A)

- 1000 Stunden Feuchtetest (B), 85°C/85° relative Feuchte

- 1000 Zyklen Temperatur Test (C), -55°C/125°C, 10 min. Haltezeit